|

|

这个里面所有的人名还要具体院校均做处理,只供学习参考

图片相关的东西也做过PS处理,不涉及任何隐私

长江大学

毕业设计(论文)

| 题 目 名 称 | 过渡套加工工艺编制及夹具设计 | | 分 院 | 机械工程学院 | | 专 业 班 级 | | 学 生 姓 名 | | 指 导 教 师 | /讲师 | | 辅 导 教 师 | /讲师 | | 时 间 | 2019年9月至2020年6月 |

目 录

任务书……………………………………………………………………………………Ⅰ

开题报告…………………………………………………………………………………Ⅱ

指导教师审查意见………………………………………………………………………Ⅲ

评阅教师评语……………………………………………………………………………Ⅳ

答辩会议记录……………………………………………………………………………Ⅴ

中文摘要…………………………………………………………………………………Ⅵ

外文摘要…………………………………………………………………………………Ⅶ

1 前言1

2 选题背景2

3 过渡套加工工艺规程4

3.1 零件的分析4

3.2 加工工艺设计所采取的相对应措施5

3.3 过渡套加工定位基准的选择5

3.4 制定工艺路线6

3.5 机械加工余量、工序尺寸及毛坯尺寸的确定7

3.6 确定切削用量及基本工时8

3.7 时间定额计算及生产安排12

3.8 本章小结13

4 铣削过渡套端面斜槽夹具设计14

4.1 夹具的设计步骤14

4.2 粗铣过渡套端面斜槽夹具设计15

4.3 定位装置的设计要求15

4.4 分析定位方案并选择定位基准15

4.5定位误差分析16

4.6 铣削力的计算16

4.7 夹紧装置的分析17

4.8 夹紧装置的设计17

4.9夹具的设计18

4.10 夹具误差原因分析20

4.11 主要零件的作用分析20

4.12 本章小结21

5 总结22

参考文献23

致谢24

附录一 工艺工序卡………………………………………………………………………25

附录二 毕业设计(论文)查重检测报告…………………………………………………30

附录三 毕业设计(论文)诚信承诺书……………………………………………………31

长江大学 毕业设计(论文)任务书

分院 机械工程学院 专业 机械设计制造及其自动化 班级机械61606班

学生姓名 指导教师/职称 /讲师

1.毕业设计(论文)题目:过渡套加工工艺编制及夹具设计

2.毕业设计(论文)起止时间:2019年9月~2020年6月

3.毕业设计(论文)所需资料及原始数据(指导教师选定部分)

[1] 濮良贵. 机械设计.第9版.高等教育出版社,2013.5.

[2] 陈朴.机械制造技术基础.重庆大学出版社,2015.8.

[3] 薛源顺.机床夹具设计.机械工业出版社,2013.7.

[4] 廖念钊.互换性与技术测量.中国质检出版社.第6版2012.6.

[5] 王先逹. 机械制造工艺学. 机械工业出版社,第3版2013.1.

[6] 邹青.机械制造技术基础课程设计指导教程. 机械工业出版社.第2版. 2011.6

[6] 成大先. 机械设计手册. 单行本. 机械制图、极限与配合.4版. 北京:化学工业出版社,2001.

[7] 机械设计手册. 机工版;

[8] 孙本绪,熊万武.机械加工余量手册.国防工业出版社;

[9] 杨叔子.机械加工工艺师手册. 机械工业出版社;

[10] 李益民.机械制造工艺设计简明手册.机械工业出版社;

4.毕业设计(论文)应完成的主要任务

(1)查阅文献,提出研究方案,2019年11月20日前完成开题报告。

(2)编制加工工艺过程卡一份。

(3)编制指定工序的工序卡一份。

(4)绘制具装配图及零件图各一份(标准件除外)。

(5)编写设计说明书一份。

(6)2020年5月25日前提交毕业设计初稿,要求排版格式规范。不少于15000字。

5.任务书下达日期 2019 年 9 月 20 日 指导教师(签字)

长江大学 学院

毕业设计(论文)开题报告

| 题 目 名 称 | 过渡套加工工艺编制及夹具设计 | | 分 院 | 机械工程学院 | | 专 业 班 级 | 机械61606班 | | 学 生 姓 名 | | 指 导 教 师 | /讲师 | | 辅 导 教 师 | /讲师 | | 开题报告时间 | 2019年11月20日 |

过渡套加工工艺编制及夹具设计

学 生: ,机械工程学院

指导教师: ,机械工程学院

一、题目来源

本题目来源于生产实际。

二、研究(设计)目的和意义

通过对此类过渡套的研究,目的主要是为了改进此类过渡套在使用时存在的一些问题,并对部分加工难度较大的工序设计专用的夹具,从而降低加工难度和减少加工工时,进而提高生产效率从而使该类过渡套拥有更高的性价比。

通过此次的研究,使我对于加工工艺的编制以及夹具的设计有了更进一步的了解,使自己能够将所学的知识应用到解决实际问题中去,使自己对自己的能力有了更进一步的认识,是对自我的一次综合历练。

三、阅读的主要参考文献

[1] 濮良贵. 机械设计[M].第9版.高等教育出版社.2013.5.

[2] 陈朴.机械制造技术基础[M].重庆大学出版社.2015.8.

[3] 薛源顺.机床夹具设计[M].机械工业出版社.2013.7.

[4] 廖念钊.互换性与技术测量[M].中国质检出版社.第6版.2012.6.

[5] 王先逵. 机械制造工艺学[M]. 机械工业出版社.第3版.2013.1.

[6] 邹青.机械制造技术基础课程设计指导教程[M]. 机械工业出版社.第2版. 2011.6

[7] 成大先. 机械设计手册. 单行本. 机械制图、极限与配合[M].第4版. 北京:化学工业出版社.2001.

[8] 闻邦椿.机械设计手册[M].机工版.2010.1

[9] 孙本绪.熊万武.机械加工余量手册[M].国防工业出版社.1999.11

[10] 杨叔子.机械加工工艺师手册[M]. 机械工业出版社.2001.8

[11] 李益民.机械制造工艺设计简明手册[M].机械工业出版社.1994.7

[12] 陈家芳,顾霞琴.典型零点机械加工工艺与实例[M].上海科学技术出版社.2010.3

[13] 胡忆沩.实用带压密封夹具图集[M].机械工业出版社.1998.12

[14] 藤森洋三.自动化夹具图集[M].科学出版社.1982.10

[15] 朱奇志.机床夹具零件及部件生产图册[M].机械工业出版社.1990.6

[16] 李森林.机械制造基础[M].化学工业出版社.2007.9

四、国内外现状和发展趋势

随着工业的发展,我们的制造业现在主要朝着微电子技术、自动化技术、信息技术等高新技术方向发展,通过这些高新技术也使我们在进行加工制造时具有多样性的选择,并且也促使我们的生产产品朝前发展,而我们所需求的产品主要朝着高精度、高速度、耐高温、小型化和结构复杂化等方向发展,从而造成了人们在选求产品时的标准也发生了相应的改变,落后、笨重而且性能单一的产品也逐渐淡出人们的选择视野。

而类似此类过渡套的零件因为其性能单一并且技术简单,所以要想生产发展下去,要使其性能不断提高,并且朝着高强度和高刚度、耐腐蚀性以及增多其性能等方向发展,但同时需要降低成本、减少加工工时提高生产效率、增大其使用范围,从而使其利润最大化,这样才能刺激企业对此类零件的研发与生产。

五、主要研究(设计)内容、关键问题及解决思路

5.1 主要研究内容

加工工艺主要研究内容包括:

(1)选择加工余量:不同加工选择的加工余量不同,粗加工的加工余量一般较大,而半精加工和精加工的加工余量一般较小;

(2)选择粗基准:选择重要表面且加工余量均匀的为粗基准,选择加工面为粗基准、选择表面加工余量最小的作为粗基准、选择面积足够大且光洁平整的表面作为粗基准并且要避免粗基准的重复选择;

(3)选择精基准:精基准的选择所主要考虑到的问题是参考标准,当设计基准与工艺基准不能相符合时,应当进行尺寸换算;

(4)制定加工工序:按照先基准面后其他、先粗后精、先主后次、先面后孔的原则来设计加工工序。

夹具设计主要研究内容包括:

(1)设计定位装置:根据定位基准和六点定位原理确定定位方法并选择相应定位元件。

(2)设计夹紧装置:夹紧工件并使工件在加工工时不会因为震动或其他外力原因使工件的加工位置发生偏移;

(4)设计分度装置:分度装置主要是用来在加工位置需要转换时,对新的加工位置进行重新定位;

(3)确定夹具体基本结构并明确表达其工作原理。

5.2 关键问题

零件加工制造时主要是保证其尺寸精度、位置精度等,这些主要和夹具的定位以及加工工艺的制定有关,所以此次设计中主要问题是对定位装置的设计以及加工工艺的制定,设计出的定位装置能否将零件准确定位到需要加工的位置,设计的工艺在加工过程中能否合理并且加工出所需要的零件是本次设计的关键问题。

5.3 解决思路

1.查阅书籍:熟悉加工工艺相关内容以及夹具设计等知识点;

2.案例分析:进行相关加工工艺案例分析以及相关夹具结构与原理分析;

3.确定毛坯及工艺;根据书籍内容确定好加工工件的毛坯尺寸以及加工精度并根据工件形状制定加工工艺;

4.设计夹具;根据加工工艺以及夹具设计知识点和案例,进行专用夹具设计;

5.检查修改;对最终设计出的夹具检查其合理性与准确性,并进行修改。

六、完成毕业设计(论文)所必须具备的工作条件

所必须具备的工作环境:

(1)AutoCAD 2017;

(2)Soildworks 2013;

(3)office 2016;

七、预期成果(达到目标)

通过对过渡套零件加工工艺和夹具的设计,使自己对于工艺和夹具设计这方面有更深入的了解,能够在此次设计的过程中学会一些工艺和夹具设计的方法,培养自己发现问题和解决问题的思维,为自己以后进行加工工艺和夹具设计打下一定的基础。

八、工作的主要阶段、进度与时间安排

2019年9月20日 指导老师下发任务书

2019年9月21日—11月20日 查阅参考文献及完成开题报告、开题答辩

2019年11月21日—2020年1月20日 初步完成毕业设计资料,中期检查

2020年1月21日—2020年5月10日 完成毕业设计主体工作

2020年5月11日—2020年5月20日 指导教师完成各项审查及相关签字

2020年5月21日—2020年5月30日 评阅教师完成评阅意见及相关签字

2020年6月 毕业设计答辩

九、指导老师审查意见

签名:

日期:

| 学生姓名 | 专业班级 | | 毕业设计(论文)题目 | 过渡套加工工艺编制及夹具设计 | | 指导教师 | 职 称 | 讲师 | 审查日期 | 2020.5.29 | | 审查参考内容:毕业设计(论文)的研究(设计)内容、方法及结果,难度及工作量,质量和水平,存在的主要问题与不足。学生的学习态度和组织纪律,学生掌握基础和专业知识的情况,解决实际问题的能力。毕业设计(论文)是否完成规定任务,是否达到了学士学位水平的要求,是否同意参加答辩等。 | | 审查意见: | | 指导教师签名: 评定成绩(百分制):__________分 |

长江大学 毕业设计(论文)评阅教师评语

| 学生姓名 | 专业班级 | | 毕业设计(论文)题目 | 过渡套加工工艺编制及夹具设计 | | 评阅教师 | 职 称 | 讲师 | 评阅日期 | 2020.6.2 | | 评阅参考内容:毕业设计(论文)的研究(设计)内容、方法及结果,难度及工作量,质量和水平,存在的主要问题与不足。学生掌握基础和专业知识的情况,解决实际问题的能力。毕业设计(论文)是否完成规定任务,是否达到了学士学位水平的要求,是否同意参加答辩等。 | | 评语: | | 评阅教师签名: 评定成绩(百分制):__________分 |

长江大学 毕业设计(论文)答辩记录及成绩评定

| 学生姓名 | 专业班级 | | 毕业设计(论文)题目 | 过渡套加工工艺编制及夹具设计 | | 答辩时间 | 年 月 日 ~ | 答辩地点 | | 一、答辩小组组成 | | 答辩小组组长: | | 成 员: | | 二、答辩记录摘要 | | 答辩小组提问(分条摘要列举) | 学生回答情况评判 | | 三、答辩小组对学生答辩成绩的评定(百分制):_______分 | | 毕业设计(论文)最终成绩评定(依据指导教师评分、评阅教师评分、答辩小组评分和学校关于毕业设计(论文)评分的相关规定 | 成绩(百分制):_______分 | | A | | 答辩小组组长(签名) : 秘书(签名): 年 月 日 | | 答辩委员会主任(签名): (盖章) |

过渡套加工工艺编制及夹具设计

学 生: ,机械工程学院

指导教师: ,机械工程学院

[摘要] 本论文主要是对过渡套零件进行加工工艺的分析及对部分工序进行专用夹具设计。此类过渡套主要工作面为内孔面,因此由镗床完成,外圆柱面及两端斜面由车床加工完成,端面斜槽由数控铣床及专用夹具共同完成。

本次工艺是先外圆柱面及两端斜面加工,再进行内孔加工,最后以外圆端面及内孔面作为精基准进行斜槽的加工,并在加工前进行切削量计算,精度、加工余量、基准以及粗糙度等分析,夹具设计完成后,先绘制装配图,然后从装配图上拆解并画出零件图并进行标注,最后撰写论文整理并修改完成毕业设计。

[关键词] 过渡套;加工工艺;专用夹具设计

Processing technology compilation and fixture design for transition sleeve

Student:Wu Yichao,College of Mechanical Engineering

Supervisor:Gao Zhiyuan, College of Mechanical Engineering

[Abstract]This paper mainly analyzes the processing technology of the transition sleeve parts and designs the special fixture for some working procedures. The main working face of this kind of transition sleeve is the inner hole surface, so it is finished by boring machine, the outer circle surface and the surface of both ends are finished by lathe, and the end face inclined groove is completed by NC milling machine and special fixture.

After the fixture design is finished, the assembly drawing is drawn first, then the assembly drawing is drawn from the assembly drawing, then the part drawing is drawn, marked, finally the thesis is written, finished and the graduation design is revised.

[Keywords] Transition set;Processing technology;Special fixture design

过渡套加工工艺编制及夹具设计

1 前言

毕业设计是每一个大学生毕业前对大学所学知识的一次综合历练,而这次历练的主要目的是让我们学会如何运用所学知识去解决我们所面临的问题。通过对夹具的设计和加工工艺的分析过程从而能够查缺补漏,有不懂之处能翻阅书籍在达到毕业设计目的的同时,帮助我们养成在面对生活与工作中的难题时,能够勇于去解决难题,在自身能力不足的情况下,能够不言放弃并且能够通过学习和请教他人从而解决问题的好习惯。

机械生产制造与当今社会的发展及人类的生活密切相关,而如何提高生产率和生产质量的方法有很多,但是主要还是通过加工工艺分析和夹具设计等方式来解决。机械加工工工艺就是在工件加工前进行毛坯尺寸选定、制定加工工序、确定加工余量等,只有制定出合理的加工工序才能避免在加工过程中产生加工失误,从而造成经济损失,合理的机械加工工艺能够在保证产品质量的同时做到节约原料和提高生产效率。夹具在生产制造的过程中充当着十分重要的角色,不管是的传统制造业还是新兴制造系统,对他们来说一套良好的夹具对他们的生产制造起着十分重要的作用,因为合理并且优良的夹具不但能提高加工精度和产品质量,而且还能提高生产率,降低生产制造的成本等,因此好的夹具和加工工艺对生产制造的发展起着至关的作用,对企业的影响十分重大。

现如今夹具主要朝着标准化,柔性化,模块化,精密化和高效化的方向发展,保证加工精度、高生产率、好工艺性能、使用性能够得以增强、经济型好正是一种好夹具所应具有的特点,同时也是夹具所应发展的方向。在夹具设计时,我们要综合考虑到各加工表面的质量和精度要求、加工材料性质、生产类型、工厂或者车间的基本情况等方面,以保证所设计夹具的合理性及优良性。

随着工业快速发展,对产品生产率的要求越来越高,特殊类零件的加工越来越多,所以专用夹具的研发越来越重要,过渡套类零件应用范围比较广,需求量也比较大,为了提高生产率,夹具设计必关重要,此类夹具的设计将大大降低此类过渡套加工的复杂性并将提高生产率,从而满足市场需求以符合当今社会的发展需求。

2 选题背景

本次毕业设计的课题来源于导师的推荐,在诸多推荐中根据自己的兴趣选择过渡套,因为此类零件在生活与生产中使用比较广泛,有的过渡套加工比较复杂并且精度比较高,而有的过渡套性能单一并且要求和技术含量都比较低,所以过渡套的发展并不同步,对于发展前景不好的过渡套进行研究和改进并进行专用夹具的设计,从而提高其生存能力是有必要的。

过渡套是一种比较常见而且应用非常广泛的零件,应用于不同工作地点时叫法也各不相同,有汽车传动轴过渡套、花键过渡套、锥柄用过渡套以及镗铣类床用过渡套等,应用于传递力的过渡套在设计时主要用来承受径向以及扭矩力的,例如汽车传动轴过渡套,此类过渡套作用于汽车传动轴处需要承受较大的扭矩,有时为了防止扭矩力太大而出现打滑现象,所以在过渡套内部加工出许多槽从而防止打滑现象,但是也有一些过渡套他们的首领比较小,而且只承受轴向力,此类的过渡套主要的作用只是起过渡连接的作用,如在运输天然气或者饮用水的管道中,因为运输距离比较远,而我们的管道不可能是整体的,这就需要将一个个的管道连接在,所以在两个管道的接口处使用过渡套即可达到连接和使用的目的。

随着工业的发展,我们的制造业现在主要朝着微电子技术、自动化技术、信息技术等高新技术方向发展,通过这些高新技术也使我们在进行加工制造时具有多样性的选择,并且也促使我们的生产产品朝前发展,而我们所需求的产品主要朝着高精度、高速度、耐高温、小型化和结构复杂化等方向发展,从而造成了人们在选求产品时的标准也发生了相应的改变,落后、笨重而且性能单一的产品也逐渐淡出人们的选择视野。

为了提高经济利润大多数制造行业对过渡套类零件的研发主要朝着高新产品使用的方向发展,比如利润较大的汽车行业、健身器材使用等方向发展,这些行业所需要的过渡套需要有较高的强度和刚度并且耐磨性也比较高而且能够高效率的传递力,并且其表面粗糙度以及尺寸精度等要求都非常高,而对用比较落后、性能单一、技术含量低,这一类的的过渡套,大多数企业都不愿意再花费精力和财力去创新和提高其使用性能,从而造成此类过渡套在使用过程中出现较多问题,如连接不够紧密、质量比较差、装配时不能装配到位等诸多问题,并且制造数量也比较少,从而造成社会需求较短缺等现象。

而未来这类性能单一的过渡套类零件在社会上的需求仍然比较大,所以其性能仍然需要去不断提高,此类过渡套的发展要朝着高强度和高刚度、耐腐蚀性以及增多其性能等方向发展,但是要想发展此类过渡套就需要降低成本、减少加工工时、提高生产率、增大使用范围,从而使其利润最大化,这样才能刺激企业对此类零件的研发与生产。

要对此类过渡套性能与生产率进行提高,主要从降低生产成本、减少加工工时、增强其配合性能这几个方向进行。传统的此类过渡套两端面与外圆柱面同大,并且没有其他的固定装置,所以与其他零件配合时不能紧密连接并且能承受的轴向力比较小,为了解决以上问题,我们给圆柱两端都加工出了倾斜度为30°的斜面,这样做的目的是减少与其他零件端面的接触面积,这样就可以使其与其他零件在配合时能够更紧密的接触,在斜面加工时,为了减少加工工时并且降低价格路线计算难度,我们采取将车刀进行倾斜30°安装,通过减少加工工时,从而提高生产效率。为了使其能够和其他零件较强的连接并且增强其承受轴向力的能力,我们在左端面的斜面上,加工出四个呈圆周分布的开口槽,通过开口槽增强与其他零件的连接从而使其承受轴向力的能力增强,开口槽需要用铣床进行加工,但是为了降低加工路线的设计难度,并且提高生产效率,我们在进行这四个开口槽的加工时采用专业夹具进行装夹,我们将夹具的定位装置倾斜设计,使我们的工件在装夹后,加工位置处于水平位置,这样不但可以便于铣刀对其进行加工,而且大幅度的减少了走刀路线,便于对其加工精度以及尺寸为位置精度的控制。在选择毛坯时,为了降低经济成本减少切削用量,我们选取比较常见的钢管材,并且选取的材料尺寸和最终成品的尺寸相差较小,这样就可以降低损耗从而降低经济成本。

通过以上的诸多优化,原本结构简单、配合性能差的问题得到了一定的解决,而且也对加工中存在的问题也进行了解决,从而使该类过渡套零件在使用时不但能够和其他零件紧密结合而且承受轴向力的能力得以增强,和其他零件配合后的稳定性也得到了加强,同时因为加工方法以及专用夹具的设计,大大的提高了该类零件的生产效率,从而增强了该类零件的生存与发展前景。

通过以上的分析和改进,使我对过渡套类零件有了进一步的认识,也让我在对此类过渡套诸多问题优化的同时,培养了发现问题的眼光、利用所学知识去解决问题的能力,我们要不断的去发现进而解决问题,通过这一过程对我们自身能力的提高会有很大的帮助,而这种帮助将会提高我们看待问题的高度,也会提高我们解决问题的手段,使我们不但能将遇到的问题解决,而且能够最优化的解决,这是作为一个机械生所应有的态度也是机械生成长和进步的不二法则。

3 过渡套加工工艺规程

3.1 零件的分析

3.1.1 零件的作用

题目所给出的零件为过渡套,过渡套所起到的主要作用即为过渡作用,如两种不同零件或相同零件的连接,两个零件连接处的装置即为过渡套。而过渡套的加工质量将直接影响零件之间的配合与连接程度,进而影响使用性能。

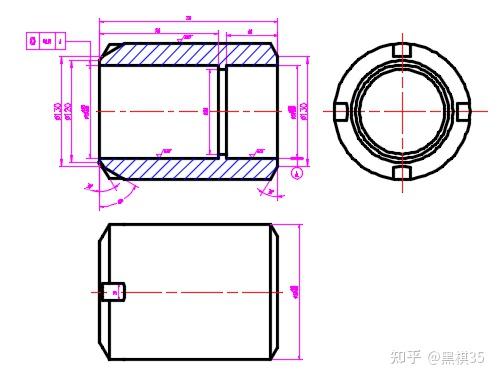

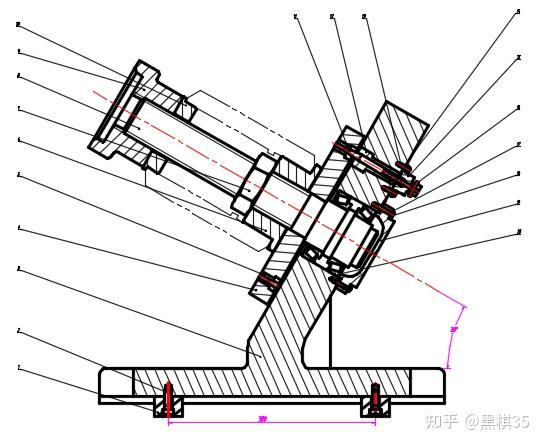

图1 过渡套零件图

3.1.2 零件的工艺分析

通过分析得出该零件共有两组加工表面,现分析如下:

(1)以Φ160mm的外圆柱面为主要加工表面

这一组的加工表面主要包括:Φ160mm的外圆柱面车削,外圆两端面车削以及端面上倾斜度为30°的斜坡面的车削,外圆柱面及两端斜面加工表面的粗糙度要求为R6.3μm,而左侧端面加工表面的粗糙度要求为R3.2μm,右侧端面加工表面的粗糙度要求为R1.6μm。

(2)以Φ110mm的内圆柱面为主要加工表面

这一组的加工表面主要包括:Φ100mm和Φ110mm的内圆柱面镗削以及左侧端面斜坡面上4个宽度为20mm的斜槽的铣削,因Φ110mm的内圆柱面为主要工作面,所以其精度要求较高,故Φ110*140mm内圆柱面加工表面的粗糙度要求为R3.2μm,Φ110*60mm的内圆柱面在ji那些左侧端面开口槽的加工时,要对加工位置进行定位,所以其表面粗糙度要求为R1.6μm,而Φ100*10mm的内圆面为非工作表面,所以其表面粗糙度要求较低为R12.5μm,4个宽度为20mm斜槽的加工表面粗糙度要求均为R6.3μm。

3.2 加工工艺设计所采取的相对应措施

通过以上的分析得知该过渡套的主要加工表面为内圆柱面,而在加工过程中如何保证内圆柱面的尺寸精度,内外圆柱面的同轴度以及斜槽的尺寸及位置精度是加工过程中主要考虑的问题,这些问题在进行加工工艺设计时须得一一解决。

此类零件在加工过程中应该遵循先外圆柱面以及两侧端面的加工,然后再加工两侧端面倾斜度为30°的斜面,最后再进行内圆柱面加工,这种加工的顺序可以保证内外圆柱面的同轴度,也可以保证内圆柱面的尺寸精度,最后加工斜槽,以Φ110*60mm内圆柱面和右侧端面共同为基准进行斜槽的加工,进而保证了斜槽的位置及尺寸精度,从而解决了在加工过程中所面临的诸多问题以保证零件的合格性与使用性能。

3.3 过渡套加工定位基准的选择

3.3.1 确定零件毛坯制造

零件的材质为45刚,而该类零件为圆柱形,所以毛坯采用管材,可以减少切削量,降低经济成本,提高生产效率。

3.3.2 基准面的选择

基准面的选择在加工过程中至关重要,选择正确并且合理的基准面,不但能提升加工品质,还能提高产品的生产效率,如果选则的基准面不够合理,不但会使加工的零件废弃,而且会大大降低生产率,为企业造成不必要的经济损失与麻烦。

(1)粗基准的选择

粗基准的选择一般应满足选择重要表面且加工余量均匀的为粗基准、选择加工面为粗基准、选择表面加工余量最小的作为粗基准、选择面积足够大且光洁平整的表面作为粗基准并且要避免粗基准的重复选择。

为了满足以上的要求,我们选择毛坯外圆面作为粗基准然后加工出两侧端面和Φ160mm的外圆面最后加工出斜坡面。

(2)精基准的选择

精基准的选择所主要考虑到的问题是参考标准,当设计基准与工艺基准不能相符合时,应当进行尺寸换算。

3.4 制定工艺路线

该类零件为大批量生产零件,为了提高生产效率,应当使加工尽可能集中,同时尽可能降低生产成本。

3.4.1 工艺路线方案

表1 工艺方案表一

| 工序1 | 下料,料为D=168mm,d=98mm的钢管 | | 工序2 | 粗车半精车及精车两侧端面及Φ160mm外圆柱面 | | 工序3 | 粗车两端倾斜度为30°的斜面 | | 工序4 | 粗镗及精镗Φ100mm内圆柱面及Φ110mm内圆柱面 | | 工序5 | 粗铣4个宽为20mm的槽 | | 工序6 | 质检,入库 |

表2 工艺方案表二

| 工序1 | 下料,料为D=168mm,d=98mm的钢管 | | 工序2 | 粗镗及精镗Φ100mm内圆柱面及Φ110mm内圆柱面 | | 工序3 | 粗车及精车两侧端面及Φ160mm外圆柱面 | | 工序4 | 粗车两端倾斜度为30 °的斜面 | | 工序5 | 粗铣4个宽为20mm的槽 | | 工序6 | 质检,入库 |

3.4.2 两种工艺方案的比较与分析

通过对以上两种工艺方案的比较:方案一是先加工Φ160mm外圆柱面以及端面,再以此为基准加工出两端倾斜度为30 °的斜面,然后进行镗Φ100mm及Φ110mm的内圆柱面,最后铣出4个宽度为20mm的槽,而方案二则是以毛坯外圆柱面为基准,首先镗Φ100mm和Φ110mm的内圆柱面,然后再用外毛坯为基准进行Φ160mm的外圆柱面及端面加工,然后加工30°斜面,最后进行4个槽的铣削加工。

通过比较可以得知,先加工Φ160mm外圆柱面,再加工内圆柱面可以有效保证精度和位置要求以及内外圆柱面的同轴度,有效降低加工误差,而且方案二粗基准选择造成了选择重复性的错误因此不符合加工要求,所以通过综合考虑分析得出合理的加工工艺方案如下表:

表3 工艺方案表

| 工序1 | 下料,料为D=168mm,d=98mm的钢管 | | 工序2 | 粗车半精车及精车两侧端面及Φ160mm外圆柱面 | | 工序3 | 粗车两端倾斜度为30°的斜面 | | 工序4 | 粗镗及精镗Φ100mm内圆柱面及Φ110mm内圆柱面 | | 工序5 | 粗铣4个宽为20mm的槽 | | 工序6 | 质检,入库 |

3.5 机械加工余量、工序尺寸及毛坯尺寸的确定

“过渡套”零件材料选取45刚,生产类型为大批量生产。

根据零件图和以上分析,确定了各加工表面的加工余量,尺寸及毛坯尺寸如下:

(1)车两侧端面以及Φ160mm外圆柱面

由分析可以得知,Φ160mm外圆柱面表面粗糙度为R6.3,故需要粗车以及半精车,Φ110*60外侧端面表面粗糙度要求为R1.6μm,故需要粗车、半精车、精车,而另一侧端面的表面粗糙度要求为R3.2μm,故只需要粗车、半精车,通过综合考虑外圆余量取2Z=8,两端面各留余量为4mm。

(2)车两端面倾斜度为30°的斜面

此处倾斜面是为和零件更紧密配合,为非工作表面,表面粗糙度为R12.5μm。

(3)镗Φ100mm内圆柱面和Φ110mm内圆柱面

先镗Φ100*10mm内圆柱面,此表面为非工作表面所以表面粗糙度要求为R12.5μm,所以只需粗镗即可达到要求,而Φ110*60mm内圆柱面有定位的要求所以其表面粗糙度要求为R1.6μm,所以需粗镗和精镗,而Φ110*140mm内圆柱面具有装配要求,所以其表面粗糙度要求为R3.2μm,需粗糖、半精镗即可达到所需要的要求,通过综合考虑选取总余量为2Z=12mm。

(4)铣4个宽为20mm的槽

此4个槽要求表面粗糙度为R6.3μm,因此只需粗铣。

(5)确定毛坯尺寸

通过综合考虑和计算得出,所需毛坯尺寸外径D=168mm,内径d=98mm,长L=218mm 的管材。

3.6 确定切削用量及基本工时

该计算部分查询书籍为《机械制造工艺设计简明手册》;

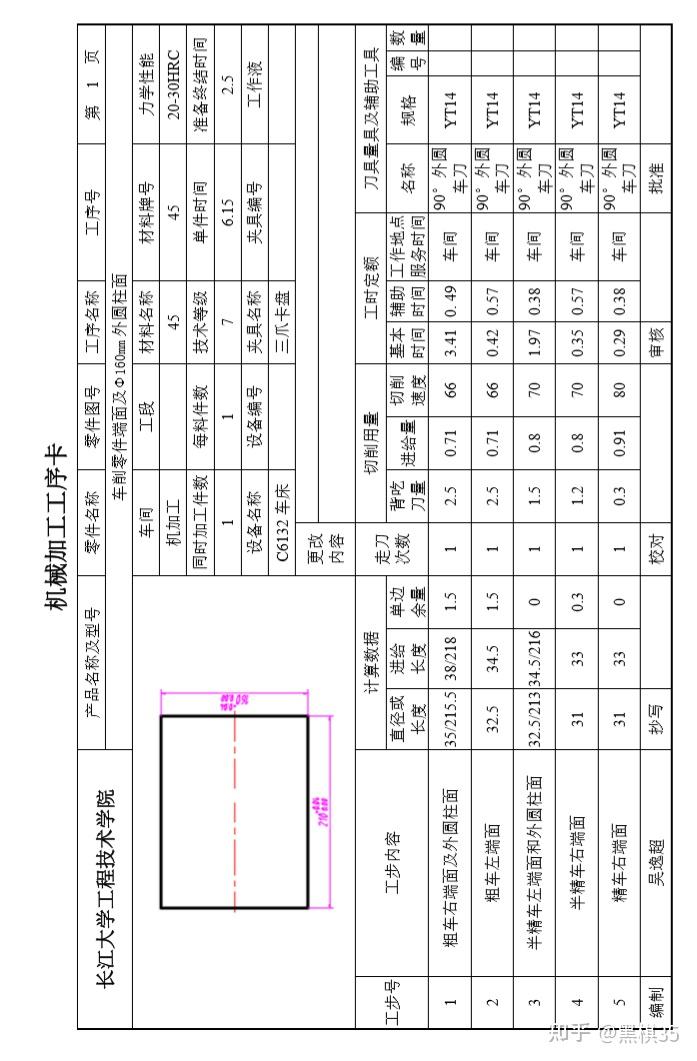

工序2:车削外圆端面及外圆柱面

粗车加工,先夹紧毛坯外圆柱面,找正之后,先车右端面,留余量Z=1.5mm,再车Φ160mm外圆柱面,留余量2Z=3mm,完成加工之后,将零件反夹,车左端Φ163mm端面,留余量1.5mm,加工完成后保证总外径为Φ163,总长度L为213mm。

粗车外圆端面,根据该书表4.2-7选用C6132普通卧式车床,取ap=2.5mm,

根据该书表4.2-9选取f=0.71mm/r;

一般硬质合金车刀车削45刚切削速度为60~80m/min,选取Vc=70m/min。

确定机床主轴转速:n=1000Vc/πdo 式(1)

确定实际切削速度;V=πdon/1000 式(2)

将上述数据带入式(3-1)计算得出n=(1000*70)/3.14*168≈133r/min,

查询该书表4.2-8与其相近的转速有125r/min和180r/min,取转速n=125r/min,

则实际切削速度V=(3.14*168*125)/1000≈66m/min。

L=(168-98)/2=35mm,L1=3mm,L2=0,L3=0,则Lm=L+L1+L2+L3=38mm,

一侧加工时间Tc=lm/nf=37/(125*0.71)≈0.42min,因为是左右两个端面,

故完成左右端面粗车共需时间:Tcˊ=2Tc=2*0.42=0.84min。

粗车外圆面,选取ap=2.5mm,

根据该书表4.2-9选取f=0.64mm/r,

由上述数据知,n=137r/min,Vc= 66m/min ,L=213mm,L1=3mm,L2=0,

则Lm=L+L1+L2=216mm

由此可得加工时间Tc=Lm/nf=216/(125*0.64)≈2.7min。

半精车左右外圆端面,车左侧端面取ap=1.5mm,车右侧端面取ap=1.2mm,

根据该书表4.2-9选取f=0.8mm/r,

将上述数据带入式(1)计算主轴转速n =(1000*70)/(3.14*163)≈137r/min ,

根据该书表4.2-8选取较为接近的主轴转速为125r/min,

由式(2)得实际切削速度V=(3.14*163*125)/100≈64m/min, ,

取L=32.5,L1=2,L2=0,L3=0,由此可以计算得出Lm=L+L1+L2+L3=34.5mm,

基本工时Tc1=Tc2=Lm/nf=34.5/(125*0.8) ≈0.35min,

则两侧总加工工时为Tc=Tc1+Tc2=0.7min。

半精车外圆面,选取ap=1.5mm,

根据该书表4.2-9选取f=0.8mm/r,

由前数据知仍然取 n=125r/min,Vc=64m/min, ,

L=160.3mm,L1=2mm,L3=0,计算得出Lm=162.3mm,

则可以得出加工工时Tc=162.3/(125*0.8)≈1.62min。

精车右侧端面,加工余量为0.3,选取一次走道完成,取ap=0.3mm,

根据该书表4.2-9选取f=0.91mm/r,

L=(160-98)/2=31,L1=2mm,L2=0,计算得出Lm=33mm,

则加工工时Tc=Lm/nf=33/(125*0.91)≈0.29min。

通过以上计算,我们可以得出,完成本工序,总的加工工时为T=0.84+2.7+0.7+1.62+0.29=6.15min。

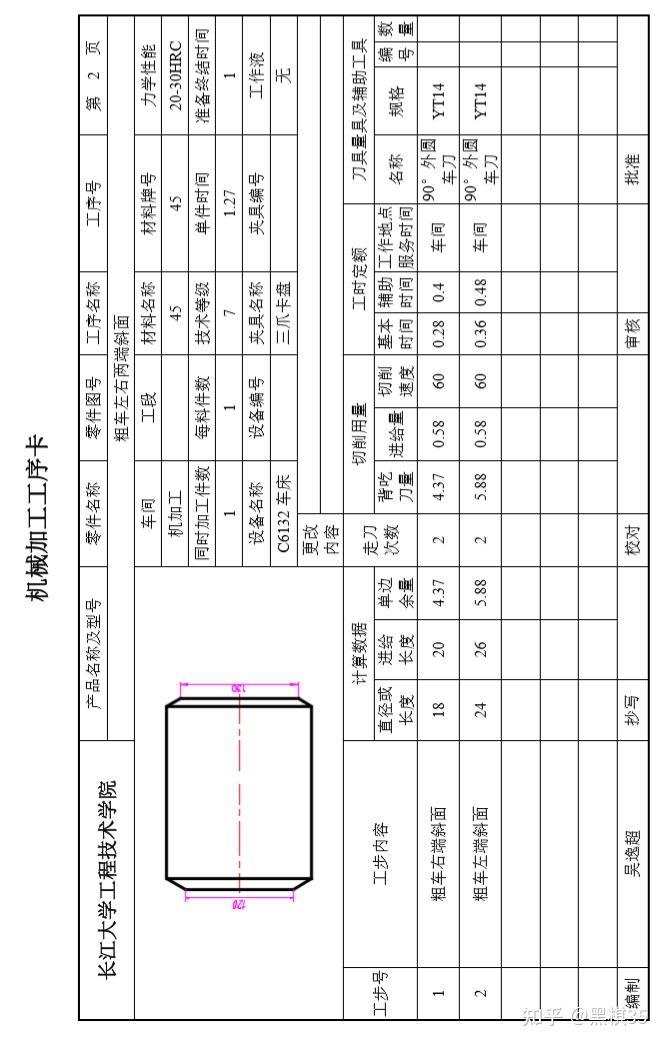

工序3:车倾斜度为30°的斜面

该斜面粗糙度要求较低,而且最大处的吃刀量为8.74mm,为了保证道具安全性,故可采用粗车且二次走到完成,为了加工工时的计算,我们将车刀倾斜30°安装,

切削右侧斜面时,L=17.36mm取L为18mm,

由L1=2mm,L2=0,由此计算得出Lm=20mm,

根据该书表4.2-9选取f=0.58mm/r,

根据该书表4.2-8选取主轴转速n=125r/min,

则可以计算出加工右侧斜面所需工时Tc=iLm/nf=2*(20/(125*0.58))≈0.55min。

左侧最大背吃刀量为11.75mm,为了能够保护刀具我们仍然采用两次走刀,

由图知道L=23.2mm,故取L为24mm,取L1=2mm,L2=0,计算得出Lm=26mm,

根据该书表4.2-9选取f=0.58mm/r,

则加工工时Tc=i(Lm/nf)=2*(26/(125*0.58))≈0.72min,

所以完成本次加工,所需要的总加工工时Tc为1.27min。

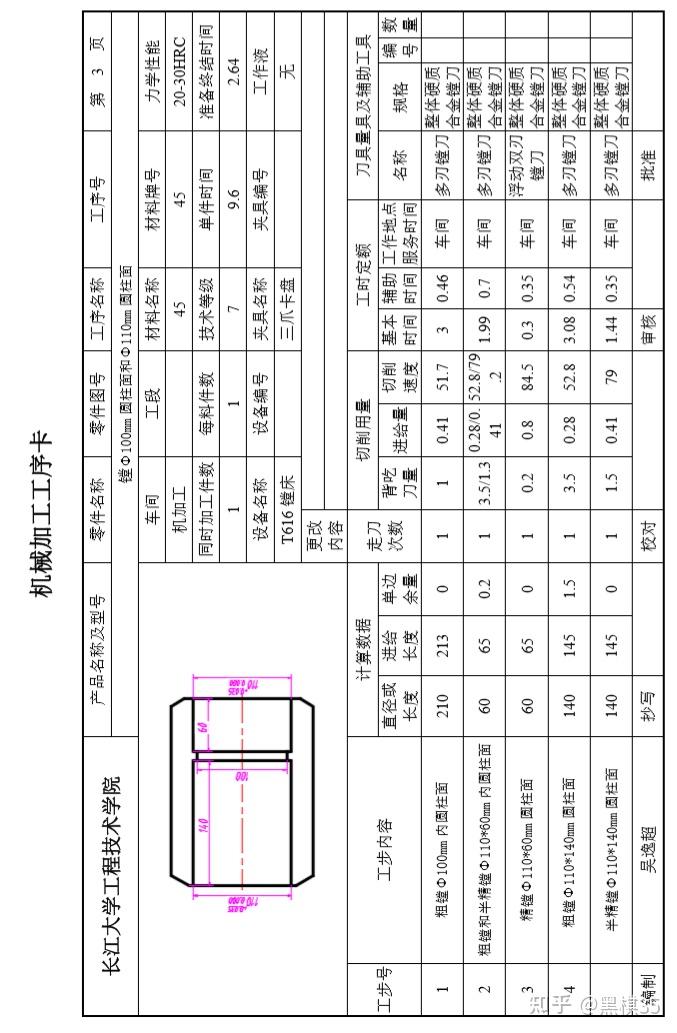

工序4:镗Φ100mm内圆面和Φ110mm内圆面

粗镗Φ100mm内孔面,其粗糙度为Ra12.5,只需粗镗即可达到,毛坯内孔大小为98mm,余量为2mm,可以一次走刀完成,

根据该书表4.2-19选取卧式镗床T616,取ap=1mm,

根据该书表4.2-21选取f=0.41mm/r,

一般的硬质合金镗刀的切削速度为60 ~80m/min,为了保证镗刀的安全性,我们所选取的切削速度为Vc=60m/min,

确定机床主轴转速:将上述数据带入式(3-1)得n= (1000*60)/(3.14*98)≈195r/min,

根据该书表4.2-20与计算出的主轴转速相接近的主轴转速有168r/min和245r/min,故选取n=168r/min,

则实际切削速度由式(3-2)得V=(3.14*98*168)/1000≈51.7m/min,

切削长度Lm=210mm,由此计算得出加工工时Tc=Lm/nf=210/(168*0.0.41)≈3min。

粗镗Φ110mm内圆面,我们选取ap=3.5mm,V=60m/min分一次走刀完成,

根据该书表4.2-21选取f=0.28mm/r,

确定机床主轴转速:将上述数据带入公式(3-1)计算得出机床主轴转速

n =(1000*60)/(3.14*100)≈191r/min,

根据该书表4.2-20选取较为接近的机床主轴转速为nˊ=168r/min,

则实际切削速度由式(3-2)得V =(3.14*100*168)/1000≈52.8m/min,

由此我们可以计算得出,加工工时Tc=200/(168*0.28)≈4.3min

半精镗Φ110mm内孔面,由于Φ110*140mm处内孔面粗糙度为Ra3.2,故半精镗即可达到,所以选取ap=1.5mm,

根据该书表4.2-21选取f=0.41mm/r,

而右侧Φ110*60mm内孔面粗糙度要求为Ra1.6,故需精镗,所以留精镗加工余量为0.2mm,故右面取ap=1.3mm,V=70m/min,

根据该书表4.2-21选取f=0.41mm/r,

确定机床主轴转速:由式(1)得n =(1000*70)/(3.14*103)≈216r/min,

根据该书表4.2-20选取较为接近的机床主轴转速为245r/min,

实际切削速度由式(2)得V =(3.14*103*245)/1000≈79.2m/min,

由此可以计算得出加工工时为Tc= Lm/nf=200/(245*0.41)≈2min。

精镗Φ110*60mm内孔面,选取ap=0.2mm, V=70m/min,

根据该书表4.2-21选取f=0.8mm/r;

则机床主轴转速由式(1)得n=(1000*70)/(3.14*109.8)≈203r/min;

根据该书表4.2-20选取较为接近的主轴转速为245r/min;

则实际切削速度由式(2)得V =(3.14*109.8*245)/1000 ≈84.5m/min;

由此可以计算得出加工工时为Tc= Lm/nf=60/(245*0.8)≈0.3min。

通过以上的计算,我们可以得出加工并完成本次工序,所需要的总工时T=3+4.3+2+0.3=9.6min。

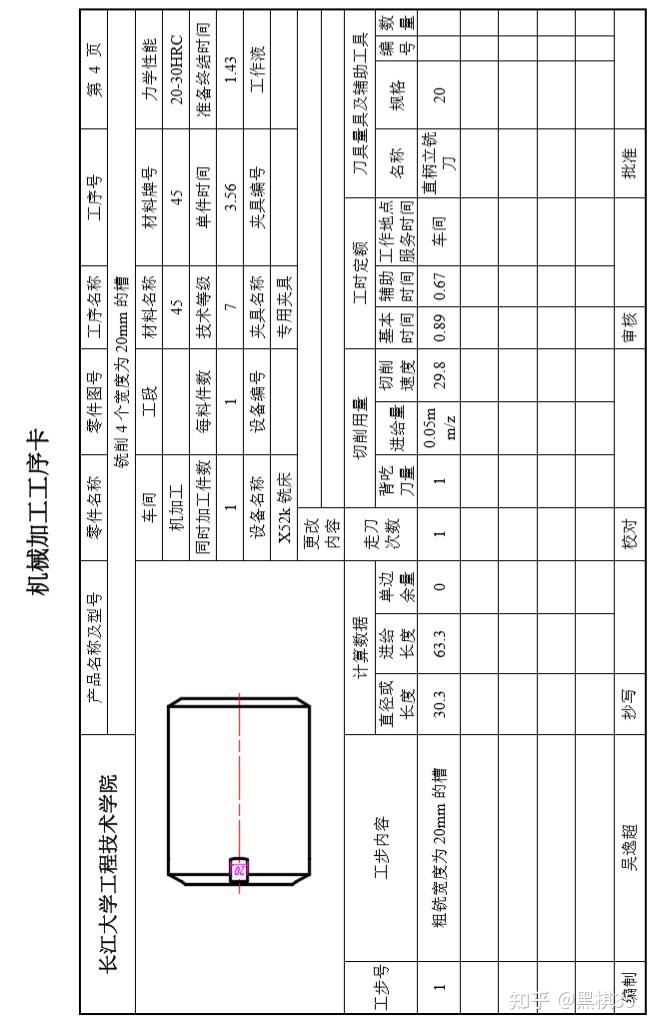

工序5:铣4个宽度为20mm的斜槽

根据该书表4.2-35选取机床为x52k立式铣床,夹紧时用专用夹具装夹,刀具选用直柄立铣刀;

根据该书表3.1-29选取d=20mm,粗齿数Z=3,L=104,l=38;

根据加工图纸知铣削深度aw=8.66mm;

通过查询《机械加工工工艺师手册杨叔子》表30-14可以得出每齿的进给量为fN=0.04~0.07mm/z,为了保护刀具的安全性,选取fN为0.05mm/z;

通过查表选取铣削速度为V=30m/min,d0=20;

由上述数据则可以计算得出机床主轴转速n=1000V/πd0=(1000*30)/(3.14*20)≈478r/min;

根据该书表4.2-36选取与之相近的机床主轴转速为475r/min;

由式(2)得实际铣削速度为V=(3.14*20*475)/1000≈29.8m/min;

取fz=fN=0.05mm/z,Z=3,nw=n=475r/min,

则计算出工作台每分钟进给量fm=fz*Z*nw=0.05*3*475≈71.3m/min;

切削长度L=30.3mm,刀具切入的长度L1=30mm,刀具的切出长度取L2=3mm,一次走刀完成,则Lm=L+L1+L2=63.3mm,

由此计算得出铣削一个槽的机动时间Tc=Lm/fm=63.3/71.3≈0.89min,

则铣削四个开口槽所需总机动时间为4Tc=3.56min。

3.7 时间定额计算及生产安排

该计算部分查询书籍为《机械制造工艺设计简明手册》;

通过查询该书可以得知单件时间定额公式为:

Td=(Tj+Tf)(1+K%)+Tz/N 式(3)

Td-单件时间定额(min)

Tj-基本时间又称机动时间

K%-布置工作地时间(Tfw)和休息与生理需要时间(Tn)占作业时间的百分比

Tz/N-单个工件上的准备终结时间(大批量生产时可忽略不计)

该过渡套零件为大批量生产,所以时间定额计算公式为

Td=(Tj+Tf)(1+K%) 式(4)

工序2:车削外圆端面及外圆柱面

基本时间Tj=6.15min

辅助时间Tf:通过查该书表6.3-1,6.3-2,6.3-3,分别取装夹工件的总时间为0.33min,卸下工件的总时间为0.24min,车床各种操作所需总时为0.38min,由此可以得出辅助时间为Tf=0.33+0.24+0.38=0.95min

K%:通过查询该书表6.3-36我们取K值为21.8。

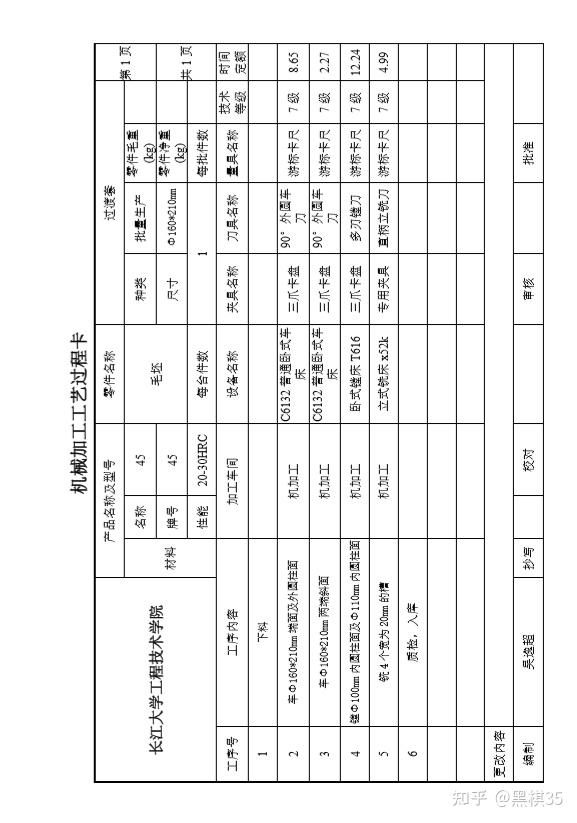

将上述数据代入式(4)我们可以得出该工序时间定额Td=(6.15+0.95)(1+21.8%)≈8.65min

工序3:车销倾斜度为30%的斜面

基本时间Tj=1.27min

辅助时间Tf:查该书表6.3-1,6.3-2,6.3-3分别取装夹工件总时间为0.22min,取卸下工件总时间为0.08min,取其余各种操作所需总时间为0.29min,由此可以得出辅助时间为Tf=0.22+0.08+0.29=0.59min

K%:通过查询该书表6.3-36我们取K值为21.8。

将上述数据带入式(3-4)我们可以得出该工序时间定额Td=(1.27+0.59)(1+21.8%)≈2.27min。

工序4:镗Φ100mm内圆柱面和Φ110mm内圆柱面

基本时间Tj=9.6min

辅助时间Tf: 查该书表6.3-1,6.3-2,6.3-3分别取装夹工件总时间为0.22min,取卸下工件的总时间为0.16min,取其余各种操作所需总时间为0.35min,则辅助时间Tf=0.22+0.16+0.35=0.73min

K%:通过查询该书表6.3-36得K值为18.5

将上述数据带入式(4)得该工序时间定额Td=(9.6+0.73)(1+18.5%)≈12.24min

工序5:铣削4个宽度为20mm的斜槽

基本时间Tj=3.56min

辅助时间Tf:查该书表6.3-5,6.3-6,6.3-7分别取装夹工件总时间为0.13min,取卸下工件总时间为0.07min,取其余各种操作所需总时间为0.54min,由此可以得出辅助时间Tf=0.13+0.07+0.54=0.74min

K%:通过查该书表6.3-36取K值为15.9

由上述数据我们可以得出本工序的时间定额Td=(3.56+0.74)(1+15.9%)≈4.99min。

3.8 本章小结

本章节主要是对过渡套的加工工艺进行分析和设计,在进行设计时我们首先要去了解过渡套的作用是什么,并且还要知道过渡套在使用时的工作表面有哪些以及其要求。过渡套使用范围十分广泛,主要运用于两种相同零件或者两种不同零件之间的相互连接,使零件之间能够紧密连接并且达到使用性能,之后就要根据零件的尺寸,材质等,进行加工余量,毛坯尺寸,工件尺寸的确定,然后就对此零件的加工工艺进行分析,并且进行方案设计,在所设计出的诸多方案中,整理出两种相对较好的方案,再次进行选择与分析,选出最合理的加工工艺,最后就是对加工工时,切削用量,时间定额等进行计算完成加工所涉及的内容。我们知道,合格且优秀的加工工艺不但可以降低生产成本,提高生产效率,减少材料的损耗,更重要的是可以保证所加工出零件的质量要求,降低加工难度,在生产制造中占据十分重要的地位,在设计的过程中要严格细心,得出的方案进行多次修改,反复比较,选出最优秀的方案,以达到设计目的,通过本章节的设计使我对机械加工工艺有了更深入的了解,慢慢将课本上的加工工艺理论知识初步应用于解决实际问题中来,也学会了一些加工工艺设计的方法,这对我以后进行加工工艺学习和加工工艺设计来说,都是一次难得的宝贵经验。

4 铣削过渡套端面斜槽夹具设计

4.1 夹具的设计步骤

(1)明确任务书

在进行夹具设计时,我们首先要了解任务书,知道我们所要加工零件的尺寸形状,机加工的位置、使用哪些机床进行加工、尺寸精度要达到什么标准、表面粗糙度为多少和选取多少的加工余量等,在得知和确定好这些数据之后,我们才能明确我们所要设计的夹具是什么机床上的夹具,然后才能通过查找书籍熟悉夹具设计的要点以及分析相似的夹具图,在以此为基础的情况下,才能进行夹具设计方案的初步拟定。

(2)进行夹具结构分析和草图的绘制

首先要确定如何定位,然后进行定位装置的设计,通过对夹紧的分析和确定,进行夹紧装置的设计,然后确定我们所设计的夹具要怎样和机床进行连接,进而设计出连接装置以及确定好安装基面,设计和确定好以上这些装置后,就是对其余装置进行设计,如分度盘等,其后再设计出夹具的机构形状以及在机床上如何安装,最后就是进行夹具的草图绘制,并且把尺寸、公差以及技术要求标注出来。

(3)进行分析计算

如果所要加工的工件精度要求比较高时,需要进行加工精度的分析,并且在夹具需要计算切削力和夹紧力时,我们需要通过书籍查询从而计算出准备的切削力和夹紧力。

(4)分析方案和设计改进

在绘制完夹具草图后,主动去寻求指导老师的意见,对于指导老师所提出的夹具

中的错误之处或者不合理的地方,应该进行合理有效的优化以及改进。

(5)绘制夹具装配图

夹具装配图要根据国家的标准进行绘制,在进行绘图时比例为1:1,将所要表达的原理、装置以及相互之间的关系明确表达出来。

(6)夹具零件图的绘制

将装配图中的非标准件绘制出来,然后根据装配图确定好相对应零件的尺寸大小、公差要求以及技术要求。

4.2 粗铣过渡套端面斜槽夹具设计

此夹具主要是用来粗铣过渡套左端面斜槽,由工序简图可以得知,粗铣过渡套左端面斜槽时,表面粗糙度的要求均为6.3μm,本工序主要只是对左端面斜槽进行粗加工。本工件以Φ110*60mm的内孔面及右侧端面为定位基准,在定位销轴的轴面与轴肩面上实现完全定位,夹紧时首先将工件与定位销配合,然后再用垫片和夹紧螺母将工件左端面夹紧,即可实现夹紧与定位,在进行本道工序的加工时,我们要保证加工工件的尺寸精度和加工质量的同时,还要考虑如何降低劳动强度,并且还要考虑到如何提高生产效率。

4.3 定位装置的设计要求

(1)定位装置主要是用来限制加工工件的自由度,但是同时也要承受加工时的切削力、工件的重力以及夹紧时的夹紧力,所以其要具备较高强度和刚度以防止发生断裂;

(2)定位装置是对加工工件进行准确定位,所以其表面的的精度十分重要;

(3)零件的加工是大批量的,所以会不断更换工件,在此过程中会对定位装置有较大的磨损,为了延长夹具使用寿命,所以定位装置要有较高的耐磨性;

(4)定位装置要便于工件的安装且结构简单,在更换时容易更换并且制造简单成本较低。

4.4 分析定位方案并选择定位基准

在进行过渡套左端面斜槽的加工时,其他的加工工序已经完成,而且Φ110*60mm内孔面已经精镗,右侧端面也已经精车,所以可以通过该内孔面和右侧端面与定位销的销面和轴肩面进行配合,进而限制了工件的四个自由度,最后通过圆柱销和夹紧螺母限制一个自由度,从而实现完全夹紧并且达到定位的要求。

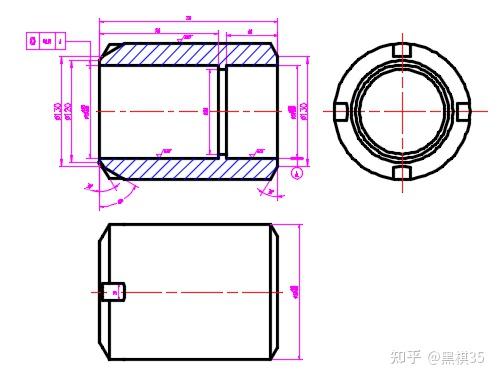

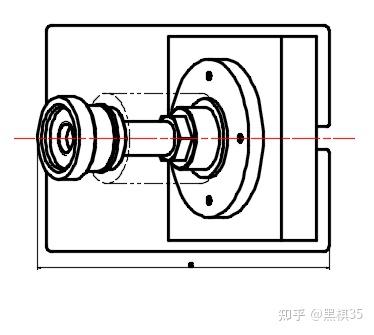

图2 定位销分析图

4.5定位误差分析

加工过渡套左端斜槽时,我们所采用的是以工件内孔面与定位销之间进行配和定位,定位销与水平面的夹角为30度,而又因为定位装置与工件之间存有径向间隙的原因,所有一定会引起径向基准的位移误差,而在定位后主要为重力作用,所以定位副只有单边间隙。

4.6 铣削力的计算

通过查询《机械制造工艺设计简明手册》我们可以得出铣削力的计算公式为:

F=(Cp)*(ap)^(0.86)*(fz)^(0.72)*D^(-0.86)*B*Z*(Kp) 式(5)

选取Cp=140,ap=8.66mm,D=20mm,B=20mm,Z=3,Kp=0.75

根据《机械加工工艺师手册杨叔子》表30-14选取 fz=0.03mm/z,

分别带入公式(5)可得铣削力的大小为

F=140*8.66^0.86*0.03^0.72*20^(-0.86)*20*3*0.75≈245.6N。

4.7 夹紧装置的分析

(1)夹紧装置的要求:夹紧装置在夹紧之后工件仍然可以定位到正确的加工位置;在夹紧的过程中夹紧力不能太大而使工件在夹紧时发生变形,并且夹紧力也不能太小仍然要有足够的夹紧力去保持工件稳定且位置不会发生变化;夹紧装置要工艺和性能良好并且复杂程度要和生产纲领相结合,而且还能够方便更换,容易加工制造,成本低且便于维护保养;

(2)夹紧装置应该遵循的原则:工件不会发生移动和变形;工件不发生震动;在夹紧时能够安全可靠并且经济实用。

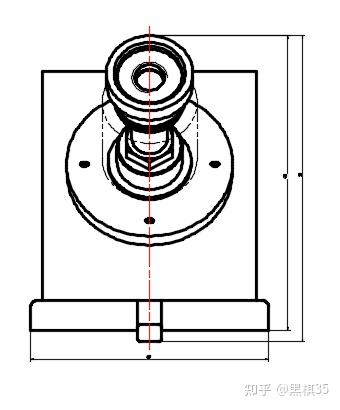

4.8 夹紧装置的设计

夹紧装置在夹具的工作使用中,起着十分重要的作用,因为只有在夹紧装置有效的夹紧下,才能让工件的加工位置处于正确的地方,防止工件在加工的过程中受到外力影响而发生大的震动,造成工件的加工位置发生一些偏移,进而造成错误的加工从而使零件报废并造成严重的经济损失进而降低生产效率,但是作为夹紧装置,在加工工件更换时因为需要不断的旋紧和拧下,所以磨损会比较严重,为此我们设计的夹紧装置需要便于拆卸而且耐磨性要好,并且还要成本比较低,所以我们在本次设计的夹具中采用夹紧螺母进行夹紧,如图3所以,夹紧螺母是比较常见的零件,而且制造简单并且制造成本低,而且夹紧螺母左右都是通透的,所以它能够不以轴的长短而发生无法夹紧的现象,适应性强能够将工件完全夹紧并且实现准确定位,用于此次过渡套端面斜槽加工时的夹紧中较为合理划算。

图3夹紧装置图

4.9夹具的设计

4.9.1铣床夹具的装配图

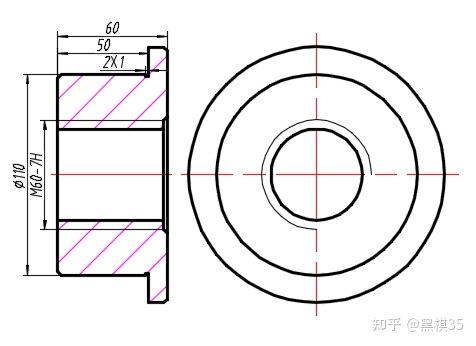

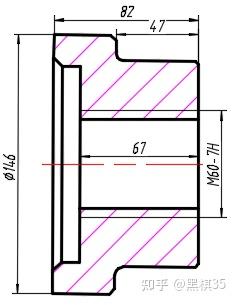

如图4所示,为铣床夹具装配图的主视图,该铣床夹具的夹具体采用铸造型夹具体,总共的零件有定位键1,沉头螺钉2,夹具体3,分度盘4,分度套5,定位销6,六角螺母7,芯轴8,夹紧螺母9,圆柱销10,分度对定销11,分度对定销套12,挡套15,垫圈18,轴承盖19,圆锥滚子轴承20等构成,分度盘4的作用是实现芯轴的旋转和工件加工位置的转换和定位。

图4 铣床夹具主视图

如图5所示,为铣床夹具的俯视图,图6为铣床夹具的左视图,通过对两个视图的观察和分析,我们可以看到圆形分度盘总共有四个定位孔,并且呈均匀对称分布,夹具体的主体为矩形形状且面积较大,从而将分度盘准确定位,并且通过定位销轴使工件左右对称,降低了在加工过程中的误差,而夹紧螺母和圆柱销将工件左端固定并夹紧,使工件完全合理正确的定位。

图5 铣床夹具俯视图

图6 铣床夹具左视图

4.9.2 夹具的组装及操作说明

该铣床夹具在组装时,首先将圆锥滚子轴承安装到夹具体之中,然后将芯轴从夹具体背面装入,利用轴肩将轴承固定,而夹具体正面将分度盘装入芯轴,利用轴肩定位,然后将定位销旋入芯轴将分度盘夹紧固定,然后旋入六角螺母将分度盘锁死并防止定位销松动,然后装入工件,工件左边利用圆柱销将工件再次定位,利用夹紧螺母夹紧工件,夹具体背面再装入一个轴承利用轴承盖固定,然后装入分度定位装置即可。

在进行零件的加工时,我们只需要将工件插入定位销上,然后工件左端通过圆柱销和夹紧螺母将其夹紧从而实现完全定位,而在转换工件加工位置时,先将分度定位销拉出,用挡块挡住拉杆尾部将其固定,然后通过转动分度盘通过分度盘带动轴和工件转动到需要加工的位置,然后将分度定位销松开就可以定位从而进行再次加工,在整个加工过程中,不再需要放松和夹紧夹紧螺母这两个过程,所以从而减少了工件加工时的辅助时间,从而有效的提高了工作效率。

4.10 夹具误差原因分析

(1)机床夹具的主要作用就是对工件进行定位和夹紧,能否准确定位将会影响到工件的位置和尺寸精度,所以定位误差将是造成夹具误差的一方面原因;

(2)只有将夹具准确的安装到机床上才能减少误差,所以安装误差也会造成夹具误差;

(3)准确对刀后,刀具才能根据指令加工出我们所需要的零件,如果对刀不准确则理论坐标会与真实坐标存在误差,所以就会造成指令不准确,因此对刀误差也将会造成较大的夹具误差;

(4)夹具上定位装置以及分度盘等如果精度不够将会影响到工件的位置精度进而造成加工误差从而造成夹具误差;

(5)如果在加工过程中因夹紧力太大使工件或者定位装置发生变形或者刀具磨损比较严重等原因造成的加工误差也会增加夹具误差。

4.11 主要零件的作用分析

(1)分度盘的作用主要是为了转换零件加工位置时,能够将零件定位到需要加工的位置。

(2)六角螺母可以和定位销构成双螺母结构,防止分度盘松动并将其锁死,而又可以防止定位销的松动。

(3)定位销的作用主要是用来进行工件的定位。

(4)分度套和分度对定销套的作用是:因为加工工件在转换加工位置并且重新固定时,需要通过拉杆不断的拉出和弹回从而达到转换加工位置和重新定位的目的,所以与拉杆接触的面磨损很大,而要是直接作用在分度盘和夹具体上会造成较大的磨损,当磨损比较严重时误差也会变大,所以需要更换,而直接更换分度盘和夹具体时更换费用较大,但分度套和分度定位销套的成本更低而且更换容易。

(5)分度对定销的主要作用就是对分度盘进行固定,使分度盘在工件加工时,不会因为外力作用而发生偏移。

(6)定位键确定夹具在机床上的位置,还可以承受切削扭矩,减轻螺栓的负担,增加夹具的稳定性。

(7)轴承盖主要是为了压紧轴承外圈并且防止灰尘等异物侵入滚动体的滚道。

4.12 本章小结

本章节主要是对部分工序专用夹具进行设计,夹具在生产制造中起着十分重要的作用,并且和加工工艺有着相辅相成的作用,好的夹具不但能够使加工工艺变得容易且更有胜者可以减少加工工序,这对提高生产效率和减少加工工时有着明显的帮助,而夹具的设计需要足够多的理论知识与之相配合。本次加工工序是对左端面四个斜槽的加工,因此采用铣削加工的方式,但是为了便于加工,所以我们将夹具进行倾斜设计,使工件在装夹后,铣刀能够在加工时进行直线切割,这样就可以降低加工难度从而提高生产效率。工件通过Φ110*60以及右端面在定位销及轴肩上进行定位,然后装上圆柱销通过夹紧螺母使工件左端夹紧,从而实现工件的夹紧与定位,然后通过分度盘带动轴和工件的旋转,对加工位置进行转换,分度定位销对加工位置进行定位,进而完成本次的四个斜槽的铣削,此夹具将走刀路线简易化,减少了走刀次数以及铣削路线的计算,对提高生产效率和减少加工工时有明显帮助,适合该工序的加工,通过本次的夹具设计使我明白了夹具设计是一件繁琐且知识点广阔的事情,要想设计好夹具就要遵循夹具设计的基本要求和注意事项,只有严格遵循相关要求,我们设计出的夹具才能够是合理的并且才可能有实用性,通过这次夹具设计使我熟悉了夹具设计的过程,也学会了一些夹具设计的方法,为以后需要进行夹具设计时打下基础,为以后处理工作和生活的问题提供了宝贵的经验。

5 总结

本次的毕业设计是对过渡套零件加工工艺的设计和对部分工序专用夹具的设计,过渡套此类零件在生活生产中的应用十分广泛并且需求量巨大,所以其加工工艺要简单并且加工工序要少,只有这样才能提高生产效率,进而满足社会的需求。而在工艺设计的过程中,我们要确定诸多数据,如毛坯尺寸、加工精度、尺寸精度、机械加工余量、机械加工工时等,而这些需要我们运用自己所学知识以及查询书籍来进行解决,在此过程中我发现因为知识的遗忘和不清晰等原因,使我在查询书籍时明显不能快速得出所需要的结果,因此我还得不断学习,只有不断积累相应的知识,才能在以后处理同样问题时能够快速得出初步方案,同时我也体会到了要想设计出合理优秀的加工工艺需要强大的知识和经验去支撑,所以要想获得一套优秀的加工工艺实属不易。

夹具的设计主要问题在于定位装置的设计以及夹紧装置的设计,而因此需要多次分析和改正,并且进行知识的梳理,只有设计出合理的定位装置和夹紧装置,我们才能将加工工件定位到合理的位置,从而保证加工的准确性,有时设计出的结构不能满足我们的加工要求,大多数都是定位装置和夹紧装置在设计的过程中出现了问题,如有时设计出的定位基准不准确,有很大可能是因为定位元件的表面精度不够从而造成较大的误差,而夹紧装置不合理,主要是因为作用点或者作用面不合理,使工件不能合理受力而发生偏移,所以需要经过多次修改从而达到所需要的目的。

在没有做毕业设计前,虽然我们以前已经做过了一些相关类型的课程设计,但是毕业设计的要求和知识范围要求课程设计更高更广,我明显感觉到所学知识仍然很欠缺,而且不能将所学知识熟练的应用到处理问题中去,对是否能完成毕业并且完成的毕业设计能否达到要求很是担心,但是通过这三个月做毕业设计的过程,使我能够慢慢地将已学知识运用到处理问题中来,并且能够通过不断学习来解决遇到的难题,而在遇到自己无法解决的问题时,能在高老师的帮助下,将其解决,可以说是一次从知识到应用的大练兵,虽然过程很复杂且问题较多,但是通过一点一点的逐个解决,最终将其完成了,得到了自己所想要的结果,虽然毕业设计完成了,但是做毕业设计的过程这对我的帮助很大,将会影响到我以后处理生活和工作中问题时的态度,是对我的一次综合历练。

参考文献

[1] 濮良贵. 机械设计[M].第9版.高等教育出版社.2013.5.

[2] 陈朴.机械制造技术基础[M].重庆大学出版社.2015.8.

[3] 薛源顺.机床夹具设计[M].机械工业出版社.2013.7.

[4] 廖念钊.互换性与技术测量[M].中国质检出版社.第6版.2012.6.

[5] 王先逵. 机械制造工艺学[M]. 机械工业出版社.第3版.2013.1.

[6] 邹青.机械制造技术基础课程设计指导教程[M]. 机械工业出版社.第2版. 2011.6

[7] 成大先. 机械设计手册. 单行本. 机械制图、极限与配合[M].第4版. 北京:化学工业出版社.2001.

[8] 闻邦椿.机械设计手册[M].机工版.2010.1

[9] 孙本绪.熊万武.机械加工余量手册[M].国防工业出版社.1999.11

[10] 杨叔子.机械加工工艺师手册[M]. 机械工业出版社.2001.8

[11] 李益民.机械制造工艺设计简明手册[M].机械工业出版社.1994.7

[12] 陈家芳,顾霞琴.典型零点机械加工工艺与实例[M].上海科学技术出版社.2010.3

[13] 胡忆沩.实用带压密封夹具图集[M].机械工业出版社.1998.12

[14] 藤森洋三.自动化夹具图集[M].科学出版社.1982.10

[15] 朱奇志.机床夹具零件及部件生产图册[M].机械工业出版社.1990.6

[16] 李森林.机械制造基础[M].化学工业出版社.2007.9

致谢

在做这次毕业设计的过程中,很多人给了我比较多的帮助,首先我要感谢我的指导老师高志远老师,在本次设计的过程中给了我诸多指导并且提出了许多宝贵的意见,使我能够不断改正错误并不断完善毕业设计。在设计加工工艺的过程中,查询各类书籍并且分析一些其他零件的加工工艺,然后确定出自己的加工工艺,并且我的同学也对我加工工艺中存在的问题提出了宝贵意见,使我能够及时改正并调整方向。在夹具总体设计的过程中,我能够观摩其他夹具的原理与结构,不断学习,设计出我所需要的夹具,感谢老师对我夹具的合理性与效率提出意见并给我思路,同时也感谢我的父母,能够理解我并帮助我营造良好的环境,在我遇到困难时能够激励我使我能够坚持下来。通过上述许多人的帮助,才使我本次毕业设计圆满完成,使我获益匪浅,也使我明白了,不断学习以及听取他人意见的重要性,这此设计让我痛苦伴随着快乐,在提高能力的同时也学会了处理问题的诸多办法,将为我以后生活和工作打下良好的基础。

附录一:

<hr/>

<hr/>

<hr/>

附录二:

<hr/>附录三:

长江大学 学院

毕业设计 (论文)诚信承诺书

| 毕业设计 (论文)题 目 | 过渡套加工工艺编制及夹具设计 | | 分 院 | 机械工程学院 | 专 业 | 机械设计制造及其自动化 | | 学生姓名 | 吴逸凡 | 学 号 | 201662761 | | 指导教师 | 高求 | 职 称 | 讲师 | | 本人慎重承诺和声明:1.我承诺在毕业设计(论文)撰写过程中遵守学校有关规定,恪守学术规范。此毕业设计(论文)中均系本人在指导教师高志远指导下独立完成,没有代写、买卖行为,没有剽窃、抄袭他人的学术观点和成果,没有篡改研究数据,凡涉及其他作者的观点和材料,均作了注释。如有违规行为发生,我愿承担一切责任,接受学校的处理,并承担相应的法律责任。2.学校有权保留并向上级有关部门送交本毕业设计(论文)的作品及其复制件、复印件和存储介质。备注:承诺人(签字): 2020年5月25日 |

说明:学生毕业设计(论文)如有保密等要求,请在备注中明确,承诺内容第2条即以备注为准。 |

|